Замена иностранных ПЛК на отечественные: что пошло не так и как мы это исправили

Дисклеймер и структура

Материал подготовлен инженерной командой «Креатив вей» и описывает практический опыт миграции установки по получению непрерывного стекловолокна на отечественные ПЛК и SCADA. Пост не рекламный. Все цифры и схемы приведены для наглядности и воспроизводимости.

Оглавление:

- Контекст: как рождается стеклонить –экскурс в производственный процесс

- Почему понадобилась замена?

- Техническое решение

- Подбор контроллера с программируемой логикой

- SCADA «КАСКАД Цифра»

- Логика управления печами

- Архитектура сети и протоколы

- Проблемы и как их решали

- Гладкое переключение между ПИД-регуляторами

- Общий «минус» термопар → скачущие температуры

- Кабель-менеджмент

- Бонус: система мотивации персонала

- Хронология и экономика проекта

- Выводы

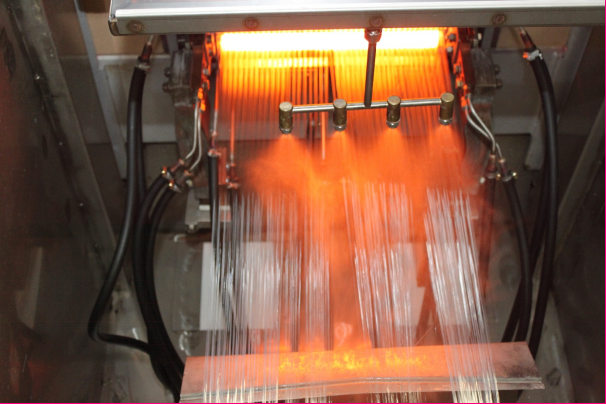

Контекст: как рождается стеклонить – экскурс в производственный процесс

Сырье для волокна – стеклянные шары. Они попадают в металлический сосуд и плавятся. В расплавленном состоянии стекло вытекает из сосуда через т.н. фильерное поле (это донная пластина сосуда, имеющая множество отверстий – фильер). Сосуд сделан из платинородиевого сплава. Он прочный, не боится высоких температур.

На выходе — пучок из тонких нитей, на который тут же наносят специальный замасливатель (0,5–2% от веса). Это позволяет избежать повреждений при намотке. Нить мотается наматывающим аппаратом со скоростью около километра в минуту на картонную манжету. Далее — перемотка с картонной манжеты на компактную пластиковую шпулю, которая далее используется на ткацком станке для создания стеклоткани.

На заводе производят два типа стеклонити: кремнеземную и ВМП (высокомодульное высокопрочное магний-алюмосиликатное стекло). В зависимости от типа — отличается способ загрузки шаров в сосуд: либо самотёком (гравитация), либо с помощью барабана.

В обоих случаях в загрузочном бункере стоит вибратор (мотор с эксцентриком), который обеспечивает подачу шаров. Если используется барабан, то он вращается от трёхфазного двигателя с частотником (VFD), управляемым по классике — сигналом 4–20 мА.

Почему понадобилась замена?

Участились сбои в контроллерах Schneider Electric. После многолетней работы устройства все чаще «падали» и переходили в debug-mode, останавливая производственный процесс, охлаждая печи, сокращая их ресурс и повышая вероятность выхода из строя этого недешевого оборудования.

Рассматривали три сценария:

- Закупка оригинальных контроллеров на «сером» рынке — дорого, без гарантии.

- Ретрофитинг существующих плат — высокие риски отказов.

- Полная замена на доступные отечественные решения.

Выбрали вариант №3. Контроллеры на намотке были свежие, менять их не стали, а вот печные — заменили. При этом держали в уме, что линия стекловолокна относится к непрерывному циклу, поэтому любая остановка печей = потеря партии и десятки часов на повторный прогрев. Начали искать оборудование, которое есть в наличии и которые можно легко заменить. Благо, отечественных альтернатив достаточно, уже и рейтинг составили.

Параллельно появилась задача обновить SCADA-систему: расширить логику, повысить стабильность и уйти от западных решений. Решили перейти на отечественную «КАСКАД Цифра» и заодно переработать управляющую логику контроллера загрузки. Были и другие апгрейды.

Техническое решение

| Блок | Было | Стало | Факты |

| Контроллеры | Schneider Electric серии TSX Premium | 4 × СК-1000-2434 (печи) + 1 × СК-1000 (периферия) от «Сибком Цифра» | модульность системы упрощает ее обслуживание |

| Термопары | устройства несовместимые с новым ПЛК | 32 модуля ОВЕН МВ110 — по 1 на печь (изначально планировалось в 2 раза меньше) | из-за отсутствия гальваноразвязки измерительных каналов пришлось удвоить число модулей (см. ниже) |

| Загрузка шаров | 16 частотных преобразователей | 32 устройства (добавили ещё 16) | подготовка к массовому переходу на барабанный способ |

| Доработка проекта ПЛК наматывающих аппаратов на Delta Electronics | точность намотки 0,1 мм/мин | точность намотки 0,01 мм/мин | экономия 3-4 км нити с бобины и снижение брака ~ в 7-8 раз |

| Архивы данных и сбор статистики | отсутствие единого архива | CSV-архив по сменам, выборка по интервалу | рост прозрачности и инструмент мотивации |

Подбор контроллера с программируемой логикой

ПЛК СК-1000 выбрали по четырем причинам:

- достаточная производительность и память;

- умеренная цена;

- малый срок поставки (<2 мес.);

- отсутствие необходимости резервирования контроллеров.

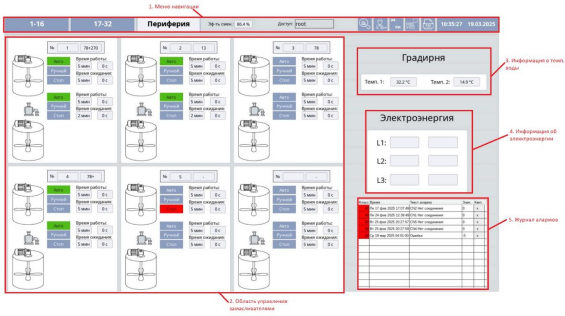

Печное оборудование было разделено на 4 секции. Поэтому решили использовать 4 контроллера СК-1000-2434 (по одному ПЛК на секцию) для печного оборудования и один контроллер для периферийного.

В соответствии с входными и выходными сигналами была сконфигурирована корзина контроллеров. Контроллеры каждой секции печного оборудования идентичны по установленным модулям и по программе управления, это повысило удобство обслуживания и сократило затраты на разработку программы.

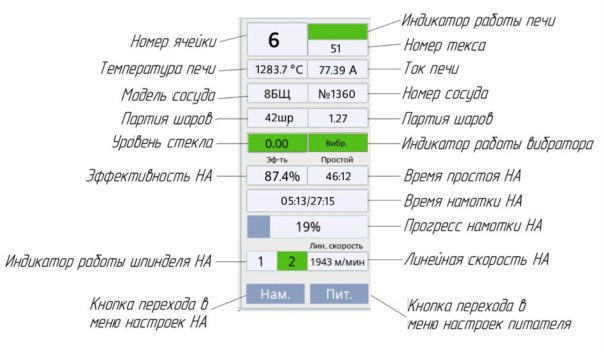

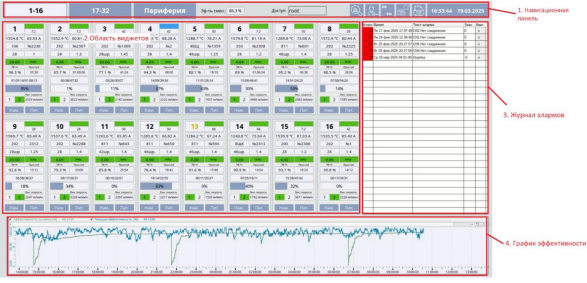

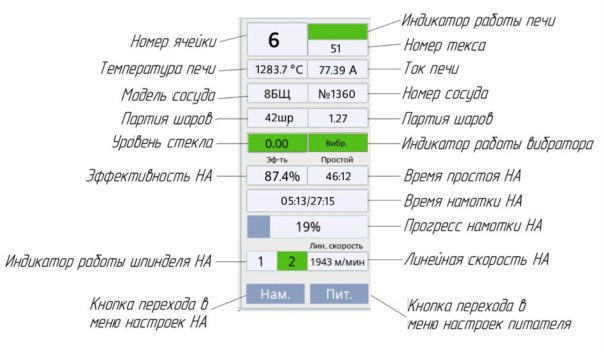

SCADA «КАСКАД Цифра»

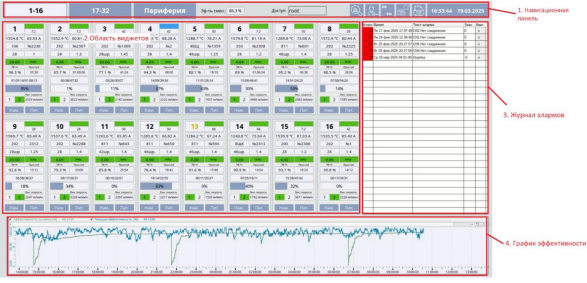

- Виджет для главного экрана, отображающий все основные параметры и подсвечивающий неисправности.

- Форма главного экрана, на котором расположены виджеты ячеек,кнопки навигации, панель алармов. Поскольку печей 32, решили использовать 2 монитора: первый – с печами 1-16, второй – с печами 17-32.

UI-макет рисовали в Figma. Стандартными элементами при разработке не пользовались ввиду отсутствия нужного функционала (например, привязка цвета фона поля вывода к тегу состояния оборудования) и присутствия лишнего. Но если что-то недоступно «из коробки», платформа «КАСКАД Цифра» позволяет сделать практически все что угодно с визуализацией и интерфейсом.

Функционал SCADA-системы:

- Виджет для главного экрана, отображающий все основные параметры и подсвечивающий неисправности.

- Форма главного экрана, на котором расположены виджеты ячеек,кнопки навигации, панель алармов. Поскольку печей 32, решили использовать 2 монитора: первый – с печами 1-16, второй – с печами 17-32.

- Виджет для главного экрана, отображающий все основные параметры и подсвечивающий неисправности.

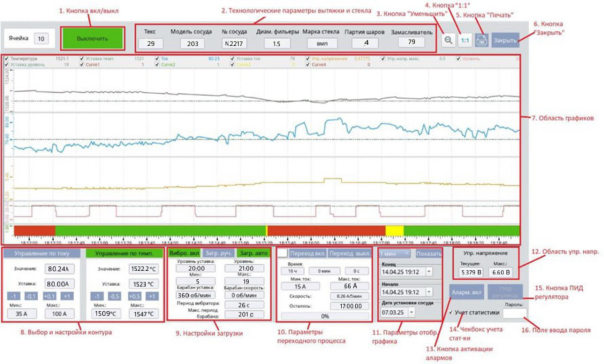

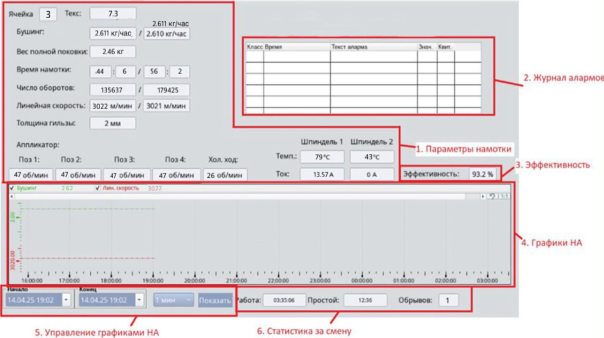

- Экранные формы настроек параметров печей и наматывающих аппаратов.

- Экран управления периферийным оборудованием (емкости с миксерами для замасливателя и насосы, перекачивающие замасливатель из нижней ёмкости наверх), также включающий поля отображения:

- частоты и напряжения линий электропитания;

- температуры воды в двух точках контура охлаждения.

- список алармов для отображения в журнале.

Программу управления печами решили писать на LD (Ladder) из-за опыта в этой сфере и наличия легаси-кода для контроллеров Schneider Electric на LD. Очень скоро пожалели. LD не поддерживает шаблоны и автозамену переменных. Изменения в логике приходилось вносить вручную. Потеряли ценное время и столкнулись с ошибками из-за ручного ввода.

Алгоритм, изначально написанный под Schneider, сильно переработали под требования заказчика, а все теги увели в %MW для доступа по Modbus-TCP. Заложили запасные теги, чтобы можно было вносить изменения «на горячую» — без полной перезагрузки проекта.

В будущем — только Structured Text (ST).

Архитектура сети и протоколы

- Всем тегам присвоили адресацию в разделе памяти %MW, чтобы их можно было читать и записывать через Modbus-TCP. Заложено 20 резервных тегов на каждую печь для «горячих» доработок.

- Термопарные модули «общаются» по RS-485/Modbus RTU, а VFD — по аналоговым каналам (сигнал 4-20 мА). Контроллеры Delta Electronics (управляют наматывающими аппаратами) — через ASCII-шлюз SCADA.

- Связь с КАСКАД организована встроенным драйвером. Тест на чтение/запись пройден до вывода первой секции в опытную эксплуатацию.

ПЛК СК-1000-2434 (1-5) — Modbus-TCP —> SCADA

МВ110 — RS-485/RTU —> ПЛК

ПЛК Delta — Modbus-ASCII —> SCADA

Проблемы и как их решали

Разобрались, почему при переключении регуляторов управляющий сигнал внезапно падал до нуля, и что делать, если показания с термопар внезапно начинают «скакать». Плюс немного про борьбу за порядок в шкафу.

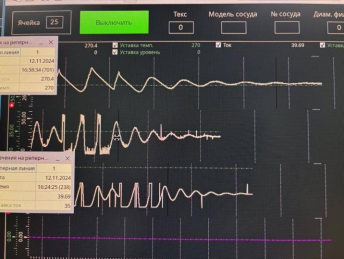

Гладкое переключение между ПИД-регуляторами

Для тестирования алгоритмов управления нам выделили полноценную печь. На ней мы:

- испытали работу ПИД-регуляторов;

- подобрали коэффициенты;

- реализовали переключение между двумя независимыми ПИД-контурами: по току и по температуре.

С последним всё оказалось сложно. На словах всё просто: выключил один регулятор — включил другой. Но на практике возникли проблемы:

| № | Симптом | Корневая причина |

| 1 | После отключения одного ПИДа и немедленного включения второго управляющее напряжение падало до нуля | Когда вы резко «передаёте руль» от первого регулятора ко второму, второй «просыпается» с нулём на выходе, потому что не знает, какое напряжение держал первый. Поэтому сигнал мгновенно падает. |

| 2 | При «молчаливой» работе второго ПИДа (значение его выхода не идет на аналоговый выход) при переключении с управления по току на управление по температуре и наоборот наблюдались резкие скачки тока вверх и вниз | Интегральное звено неиспользуемого ПИД-регулятора накапливало значительную ошибку, так как контролируемая величина отличалась от уставки |

Чтобы устранить проблемы, в то время, когда ПИД-регулятор не задействован, на его вход подаем его же уставку, а при переключении на нужный контур заменяем вход ПИД-регулятора на реальное значение с датчиков.

Общий «минус» термопар → скачущие температуры

Все датчики подключались напрямую к ПЛК, за исключением термопар. Для них потребовался отдельный модуль ОВЕН МВ110, поскольку контроллеры Сибком не поддерживают термопары типа ТПР (В). Связь с модулем реализовали по RS- 485, протокол Modbus RTU.

При переходе на новое оборудование заметили, что в конструкции печей предусмотрено заземление корпуса и крепление неизолированного спая термопары непосредственно к корпусу печи. Поскольку в модулях ОВЕН МВ110 входы термопар не гальванически развязаны, при подключении к обоим входам модуля термопар с двух печей оба значения температуры отображались некорректно: значения сильно скакали. Чтобы исправить, увеличили количество используемых модулей ОВЕН в 2 раза – по одному на каждую печь.

Кабель-менеджмент

Протестировав запись и чтение параметров контроллера из SCADA-системы, приступили к переводу на наше управление первой секции с восемью рабочими печами. Для этого они были контролируемо охлаждены и выключены. После этого был установлен контроллер, и все кабели сигналов были переключены со старого ПЛК на новый. При переключении удалось оптимизировать пространство шкафа. Теперь обслуживать будет удобнее.

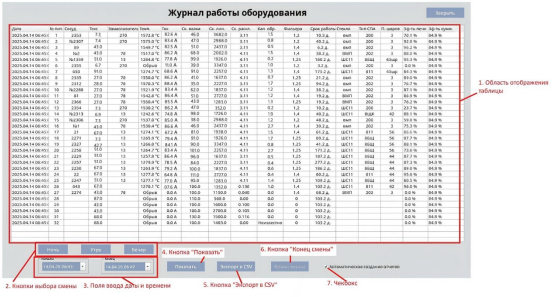

Бонус: система мотивации персонала

Научили SCADA-систему генерировать таблицу статистики работы оборудования. В конце смены в архив записываются ключевые параметры печи и наматывающего аппарата, а также статистика по эффективности работы и количеству обрывов. На основе архива создаётся таблица с показателями для каждой печи. Результат выгружается в файл .csv, который можно импортировать в таблицу Excel.

Персонал теперь может получать данные из архива, задав необходимый временной интервал.

Результаты:

- возможность корректировать технологические параметры выработки стекла на основе исторических данных;

- система мотивации для операторов: чем выше эффективность работы и меньше простоев, тем больше премия.

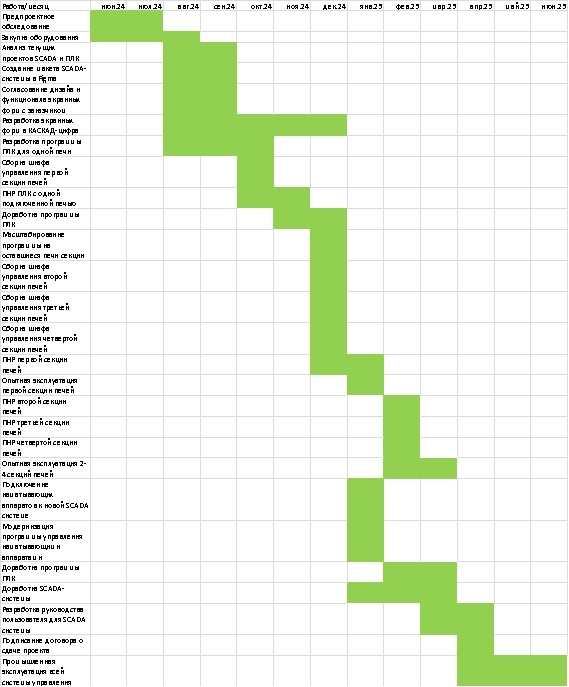

Хронология и экономика проекта

Все началось в июне 2024 года с предпроектного обследования. Параллельно закупали оборудование. В августе начали анализ текущих SCADA и ПЛК, создание макета системы в Figma, разработку в «КАСКАД Цифра» и программирование ПЛК для одной печи. В октябре обкатали все на одной печи, в феврале 2025 года – подключили остальные. С апреля по июнь — стабильная промышленная эксплуатация без критических ошибок. Диаграмма Ганта по проекту:

| Статья расходов | Сумма, ₽ |

| Оборудования (ПЛК, модули и т.д.) | 10 млн |

| Инжиниринг и разработка | 9 млн |

| Итого | 19 млн |

В планах дополнить статью расчетом ROI (когда появятся данные). Постараемся учесть влияние:

- снижения простоев на 20%;

- роста точности намотки (±3–4 км → ±0,1 км) и сокращения брака (в 7–8 раз);

- инструмента мотивации операторов.

Выводы

Полный переход с западных ПЛК и SCADA на отечественные решения оказался не только возможным, но и оправданным: выросли надёжность и управляемость, сократился брак. Главное — не бояться отказаться от легаси, но делать это осмысленно: с тестами, резервами и вниманием к деталям вроде особенностей подключения термопар и пр.